Rotační lisování, vstřikování a vyfukování jsou tři široce používané výrobní procesy pro výrobu plastových výrobků. Mezi nimi barikádové rotační formy vyniká svými jedinečnými výhodami při vytváření velkých, dutých a odolných dílů.

1. Srovnání procesů: rotační vs. vstřikování vs. vyfukování

Zásadní rozdíl mezi těmito metodami spočívá v jejich výrobních postupech.

- Barikádové rotační lisování zahrnuje zahřívání duté formy naplněné práškovým plastem, která se otáčí biaxiálně, aby rovnoměrně pokryla vnitřek. Proces pomalého chlazení zajišťuje rovnoměrnou tloušťku stěny a strukturální integritu.

- Vstřikování tlačí roztavený plast do tuhé formy pod vysokým tlakem, takže je ideální pro velkoobjemové, přesné díly se složitou geometrií.

- Vyfukování nafoukne zahřátou plastovou baňku uvnitř formy, která se primárně používá pro duté nádoby, jako jsou lahve a nádrže.

Klíčové rozlišení: Zatímco vstřikování a vyfukování se spoléhají na vysokotlaké plnění, barikádová rotační forma využívá gravitaci a rotaci pro distribuci materiálu, výsledkem čehož jsou bezešvé výrobky bez pnutí.

2. Materiálová kompatibilita a omezení

Každá metoda má specifické požadavky na materiál, které ovlivňují výkonnost produktu.

- Barikádová rotační forma funguje dobře s polyethylenem (PE), polypropylenem (PP) a nylonem, upřednostňuje práškové pryskyřice, které se taví rovnoměrně.

- Vstřikování podporuje širší řadu, včetně ABS, polykarbonátu (PC) a tuhých plastů, ale vyžaduje materiály s dobrými tekutými vlastnostmi.

- Vyfukování používá hlavně HDPE, PET a PVC, optimalizované pro tenkostěnné, lehké výrobky.

Kritická úvaha: Barikádová rotační forma je méně vhodná pro vysoce přesné, malé díly, ale vyniká ve velkých, nárazuvzdorných konstrukcích, jako jsou bariéry a skladovací nádrže.

3. Charakteristiky produktu a strukturální integrita

Konečné produkty se výrazně liší pevností, tloušťkou stěny a flexibilitou designu.

| Funkce | Barikádová rotační forma | Vstřikování | Vyfukování |

|---|---|---|---|

| Tloušťka stěny | Jednotné, přizpůsobitelné | Konzistentní, tenké | Variabilní, tenký |

| Duté konstrukce | Bezproblémové, bez stresu | Pouze pevné | Dutý, lehký |

| Velikost dílu | Velké (např. bariéry, nádrže) | Malé až střední (např. ozubená kola, skříně) | Malé až střední (např. láhve) |

| Povrchová úprava | Hladké, ale méně podrobné | Vysoká přesnost, jemné detaily | Střední, často se švy |

Pozoruhodná výhoda: Barikáda rotační forma vyrábí bez pnutí, nárazuvzdorné díly, takže je ideální pro bezpečnostní a průmyslové aplikace.

4. Efektivita nákladů a výroby

Ekonomické faktory hrají zásadní roli při výběru správného lisovacího procesu.

- Barikádová rotační forma má nižší náklady na nástroje než vstřikování, ale delší doby cyklu, takže se lépe hodí pro nízké až střední výrobní série.

- Vstřikování vyžaduje drahé formy, ale dosahuje vysokorychlostní hromadné výroby s minimálním odpadem.

- Vyfukování je nákladově efektivní pro velkoobjemové produkty na jedno použití, ale postrádá odolnost rotačně lisovaných dílů.

Kompromis: Rotační forma barikády je sice pomalejší, ale nabízí lepší trvanlivost a nižší počáteční náklady pro velké, přizpůsobené díly.

5. Aplikace: kde každá metoda vyniká

Volba mezi těmito metodami závisí na zamýšleném použití produktu.

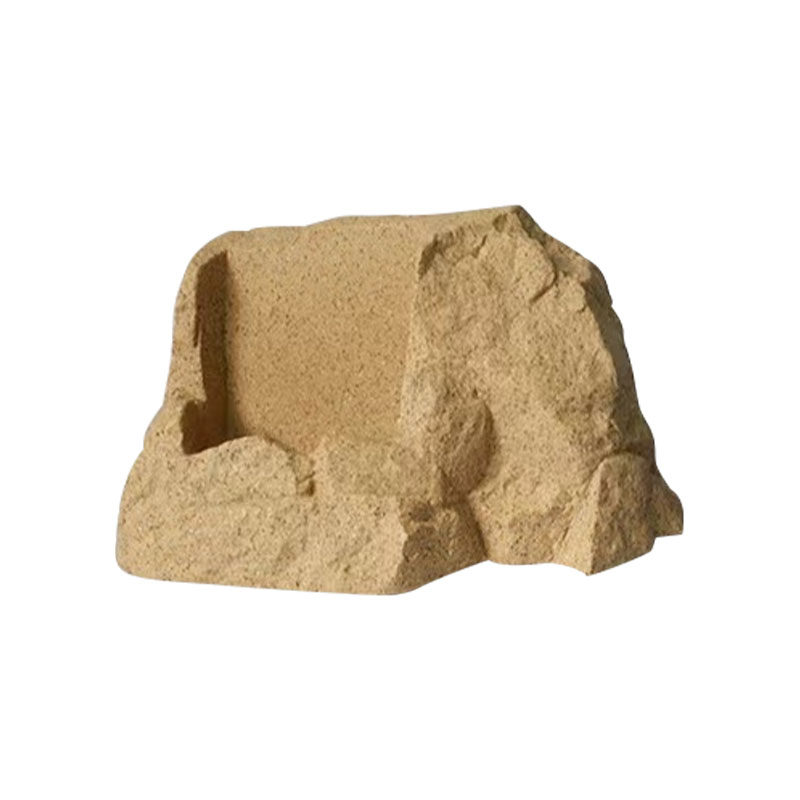

- Barikádová rotační forma je preferován pro náročné aplikace jako jsou dopravní zábrany, průmyslové kontejnery a vybavení dětských hřišť díky své houževnatosti a odolnosti vůči povětrnostním vlivům.

- Vstřikování dominuje v spotřební elektronika, automobilové součástky a lékařská zařízení kde je kritická přesnost a velkoobjemový výstup.

- Vyfukování je cílem obaly, lahve a palivové nádrže , kde jsou zásadní lehké duté konstrukce.

Praktické s sebou: Pokud je priorita trvanlivost nad rychlostí Barikádová rotační forma je často nejlepší volbou.

Zatímco vstřikování a vyfukování vynikají rychlostí a přesností, barikádové rotační formy poskytuje bezkonkurenční výhody pro velké, duté a robustní produkty. Jeho stejnoměrná tloušťka stěny, konstrukce bez pnutí a nákladově efektivní nástroje je nepostradatelný v průmyslových odvětvích vyžadujících dlouhotrvající řešení odolná proti nárazu. Pochopení těchto rozdílů zajišťuje výrobcům výběr optimálního procesu pro jejich specifické potřeby.