V době, kdy je konkurence ve výrobním průmyslu nábytku divoká, se rychlost iterace produktu stala klíčovým faktorem pro společnosti, aby se trh chopily. Jako hlavní nástroj pro výrobu nábytku, výrobní cyklus forem přímo ovlivňuje proces spuštění nových produktů. Ve srovnání s jinými procesy výroby plísní vynikají nábytkové formy Roto-Mold-Mold Out s výrazně zkráceným výrobním cyklem. Trvá to jen 3 až 5 týdnů od dokončení návrhu po dodání a použití, což je mnohem kratší než doba výroby injekčních forem, která často trvá několik měsíců. Tato funkce obsahuje jedinečnou technickou logiku a průmyslovou hodnotu.

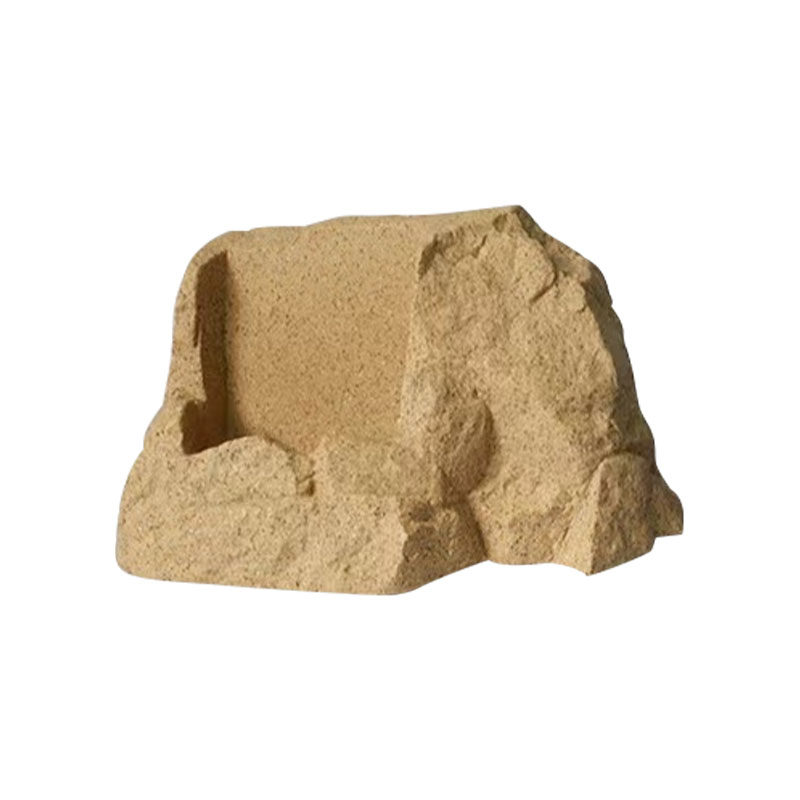

Rychlá doručovací schopnost plísků nábytku Roto-Molds je zakořeněna v jejich jedinečných principech a strukturálních charakteristikách. Proces roto-moldingu je založen na principu fyzického tání. V rotujícím topném zařízení se plastové suroviny uvnitř formy postupně roztaví a rovnoměrně přilepe na vnitřní stěnu dutiny formy, když se forma točí a otáčí se. Po ochlazení a zhoršení může být demontána. Tento proces nevyžaduje vysokotlaké vstřikování surovin, takže konstrukce struktury formy nemusí odolat tlaku s vysokou intenzitou, celková struktura je jednodušší a snižuje se návrh a montážní spojení komplexních chladicích systémů, horkých běžeckých systémů a dalších přesných komponent. Například návrh dutiny plísní běžného venkovního rotačního moldingového volnočasového křesla musí splňovat požadavky na vzhled produktu a být kombinován s jednoduchou těsnicí strukturou. Ve srovnání s komplexním návrhem injekčních forem, který vyžaduje přesný výpočet distribuce tlaku a proudění taveniny, je proces raného návrhu velmi zjednodušený.

Z hlediska výrobního procesu je vývojová cesta k montážům moldingového nábytku kratší a efektivnější. Ve fázi návrhu používají inženýři 3D modelovací software k vytváření vnitřních a vnějších dutinových dutinových obrysů formy na základě požadavků na modelování produktů a zaměřují se na klíčové parametry, jako je úhel demohoungu a tloušťka stěny. Není třeba opakovaně ověřit a optimalizovat polohu brány a rozvržení vodního kanálu chladicího vodního kanálu, jako jsou vstřikovací formy. Po dokončení designu začíná fáze zpracování formy. Vzhledem k tomu, že forma molding roto-molding má relativně volné požadavky na povrchovou úpravu a přesnost rozměru, technologie zpracování se hlavně zpracovává. K dokončení většiny procesů lze použít běžné zařízení pro zpracování CNC, aniž by se spoléhalo na vysoce přesné EDM, pomalé řezání drátu a další časově náročné speciální technologie zpracování. Po jednoduchém sestavení a ladění může být hotová forma vložena do výroby zkušebních výrobků po zajištění hladkého otevření a uzavření formy a dobrého utěsnění. Celý proces je zefektivněn a úzce propojený, účinně se vyhýbá čekání a opakovaném úpravách mezi procesy.

Rychlý výrobní cyklus dává Formy pro nábytek Roto-Mold významná výhoda pro reakci na trh. Díky stále více přizpůsobenému a trendu trendu poptávky po spotřebě nábytku musí společnosti často spouštět nové produkty, aby uspokojily změny na trhu. Krátké charakteristiky cyklu s rotami-moldizovanými nábytkovými formami umožňují společnostem rychle zahájit vývoj nových produktů, když se začnou objevovat tržní trendy.

Kromě toho kratší výrobní cyklus také přináší společnostem duální optimalizaci nákladů a rizika. V tradiční výrobě plísní znamená dlouhý výrobní cyklus vyšší náklady na kapitálové zaměstnání a rizika nejistoty trhu. Rychlé dodání nábytkových forem roto-mold-molds umožňuje společnostem rychle ověřit poptávku na trhu. Pokud zpětná vazba na trhu s produktem není dobrá, může být plán návrhu včas upraven a plíseň může být přepracována, aby se snížilo riziko neschvalenosti produktu způsobeného cyklem produkce dlouhé formy. Proces výroby plísní rychlého obratu zlepšuje efektivitu využití podnikového kapitálu, snižuje náklady na nečinnost vybavení a zvyšuje flexibilitu a odolnost proti riziku podniků v tvrdé konkurenci na trhu.